うへへまずは設計中のナイフを紹介したい。

「楽しい時間をもう少し楽しく。便利なナイフ。」

家でちょっとした物を食べる、料理、アウトドア環境でのカトラリー製作などの軽作業が目標

救助、火事場、極限環境、木材の大きな加工などは加味しない。

なぜわざわざサイドスイングにしたか、「面白い」もあるんですが

強度がそれなりに出る可能性を見出したからです。

では本題。

刃からブレードバックからに向けて、縦向きの力に対しての強さについて考えてみる。

今回はその縦方向の強さについて考えてみます。

まずはフォールディングナイフを分析してみる。

フォールディングナイフのブレードの、縦方向の衝撃に対しての強さについてざっくり考えてみたい…

そこで私も最初考えたのが

「そこまで重い力がかかる状況を作る事が間違っている」

「コンセプトとずれてない?」

だが日常で使っていくうちに小さなダメージも積もれば山になってしまう。

小さなダメージとも言い切れない理由も発見したので含めて考察してみたい。

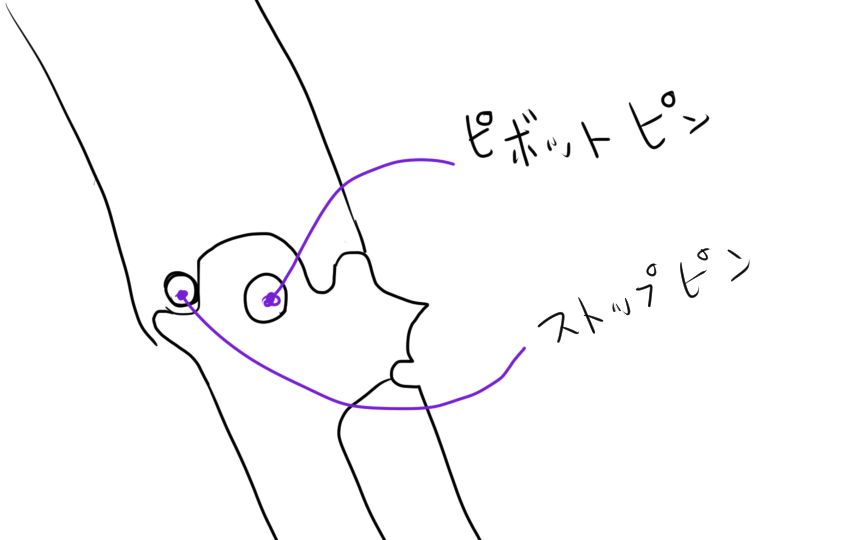

通常の折り畳みナイフ(フォールディングナイフ)はピボットピンと呼ばれるピンが一つついていてそのピボットピンを中心に回転して開くように展開する。

刃を落として切る際、上向きに回る事を防ぐ為にピボットの近くにはストップピンと呼ばれるブレードの回転を止める部品が通常付けられる。

ストップピンはハンドルを貫通するピンであったりハンドルの構造の一部、またはロック部の一部でもあったりするが、ブレードを綺麗にハンドルに収めるためには、ピボットはハンドルの中心に来てしまう。ストップピンはなるべく外周に近い位置に付けられる。

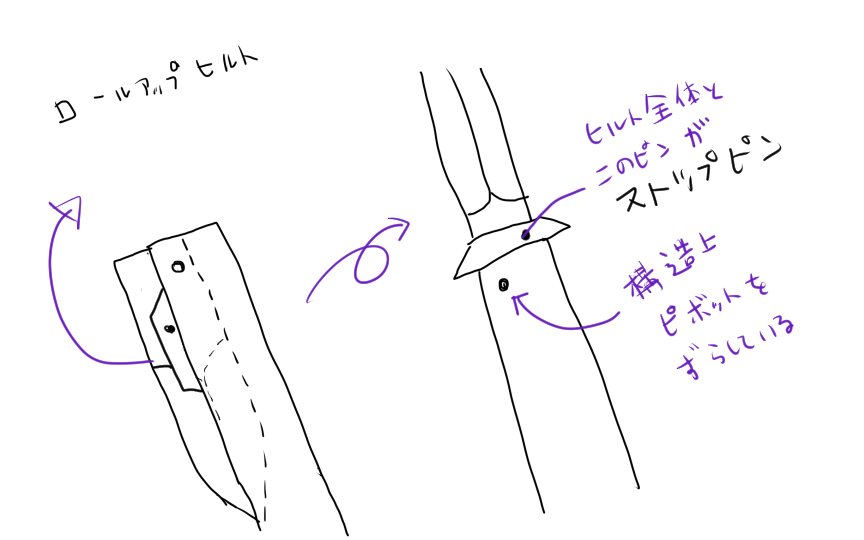

ロールアップヒルトのように中心よりはストップピンから見て逆の外側にピボットを取り付ける方法もあるがこれは畳んだ時幅ができてしまう上、やりすぎるとピボットを支える所とハンドルの外周との間も細くなってしまう。

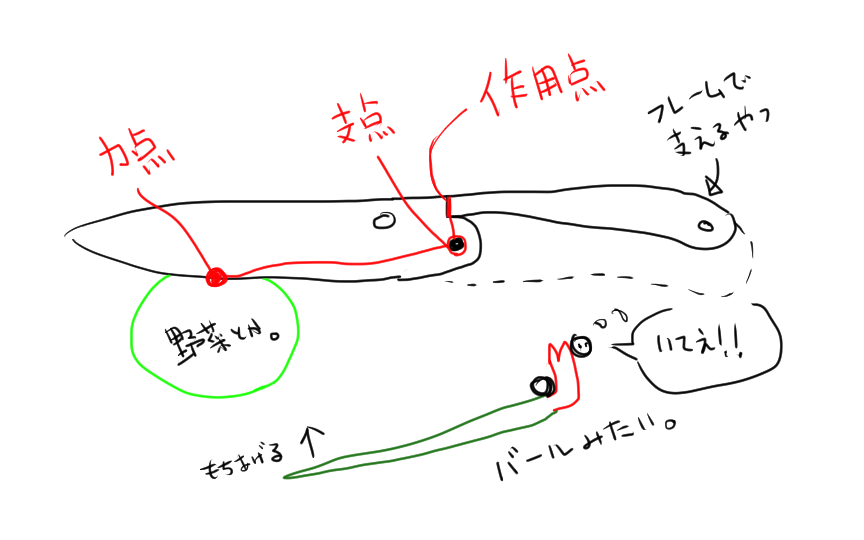

ピボットとストップピン、ブレードは、てこの原理で支点と作用点、力点になる。

つまり、

ブレード(力点)とピボット(支点)の距離が長ければ長いほど。

ピボット(支点)からストップピン(作用点)の距離が短ければ短い程、

ストップピンには力がかかる事になる。

モノを切る力の数倍だ。

ピボットとストップピンの距離はナイフの耐久性を考える上で必要な事なのかもしれない。

この二点間が動かない事も重要で、より強固にハンドルに固定することでストップピンとピボットの間の剛性は精度面でも(カタカタしない為にも)重要である。

剛性=距離が短くなったり長くなったりしない変形しない強さ

ピボットを受ける軸、その深さと幅、接触面積(精度)を大きくする事で力の分散と強度を稼いでいるのだ。

ピボットピン自体の径も重要だが細いより太いものの方が曲がり難い事についての説明は省略する。

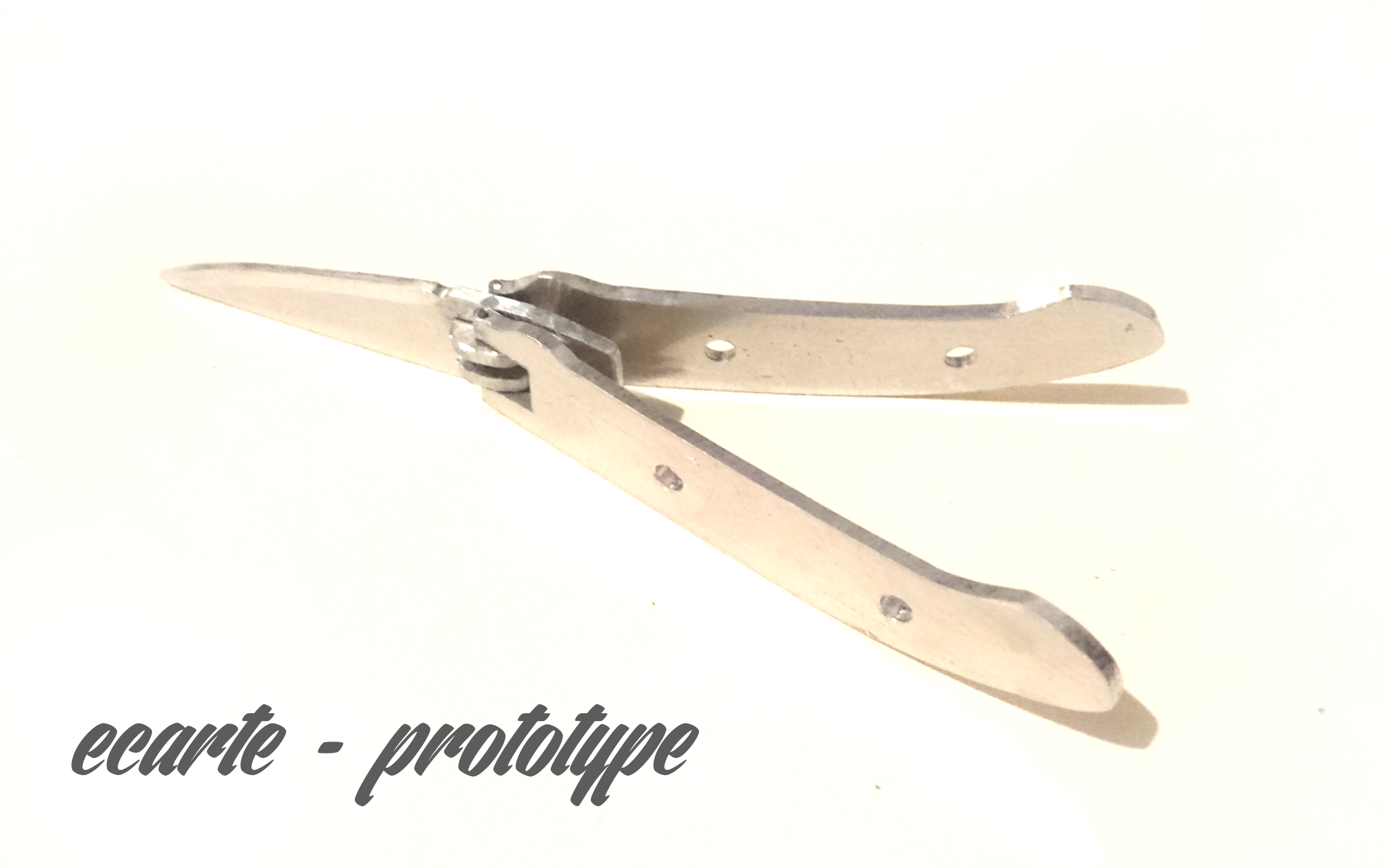

サイドスイング、最初に見たのはこのナイフ。

「刃を太いトングでつまみ込むような構造」になっている。

ピン自体が2mmあるかないか、細かったりハンドル側の受け軸が5mmほどで細かったりなど(通常のフォールディングナイフのピボットの直系は5mm以上ある、ハンドル側の受け軸はこの構造の数倍あるものがほとんど)

を考えると、しっかりと強度を出したフォールディングナイフにはまず比べ物にならない。

だが、ハンドルに刃を固定する2点の距離がハンドルより長い。「てこの原理に強い」と言う点において、サイドスイングにも特化した可能性があるのでは…と思った。

以上の話をまとめるとフォールディングナイフの強度を稼ぐポイントは以下の項目になると考える。(まだあるかも…)

※ブレードの強度は厚みのある一枚板なのでとりあえず置いてます。

●ピボット、ストップピン間の剛性

●ピボット自体の強度

●プランジャーの自体の強度

●ピボットとストップピンの距離(離れている程良い)

フォールディングナイフの強度計算(こめぬか流)を使ってERCATEを見てみようと思う。

■■ECARTE■■

〇ピボット、ストップピン間の剛性

というより、縦に力がかかる事を考えているのでそもそもストップピンは縦方向には関係ない構成になっている。この剛性は縦方向の力には関係ない。

縦にかかる力を受けるのは、ピボット自体にかかる横ねじれ方向の強度と同義になる。(つまり課題が一つ消滅し、ピボット自体の強度の重要性が高くなる。)

●ピボット自体の強度(+ブレード側の軸受けの強度)

径が細くなってしまう(最大でも3mm径程度)が円柱形であるピボットピンの高さは稼げる。

ねじれる力がかかるため、均等に力はかからない。

ピンの強度があればあるほど高さを生かすことが出来る。

2か所ピボットがある。(スペーサーで均等化も可能)

〇ストップピン自体の強度(必要であれば付ける)

そもそも横方向のストップピンしかない。ピンを入れる事も可能。(つまり課題が一つ消滅し、ピボット自体の強度の重要性が高くなる。)

〇ピボットとストップピンの距離(と言いたい所ですが、ここではブレードを落とした時にかかる力の計算をしているので、ECARTEの場合、「ピボットピンの両端の距離」

になる。つまりピボット自体の強度でもある。)

ハンドル幅の~110%

〇=課題は別の箇所に集約

「あれ?ECARTE強くね?」と思ったそこのあなた。もう少し続けて考えてみて欲しい。

そもそも4つの課題で分散してそれぞれを解決していたフォールディングナイフの強度への対策を

ほとんどピボット一か所に集約してしまっている。

「問題が少なくなった」と考えるなら強いかもしれない。パーツ数が少なくなったといえばもちろん正解である…

構造の単純化も良い点だと思う。

でも新たな課題として、

「ピボットピンの精度低下によってこの一番大事な一つの課題が崩壊する。」

という可能性がある。

精度が落ちたりピボットピンが曲がったりすると内部にかかる圧力は面ではなく点になりさらにガタを生む事になってしまう。

これは重大な一つの課題が破綻すればすべて失われるし一つを固めてしまえばほとんど解決できる。

これを良い所と取るか悪い所と取るかでECARTEを見る人の好みになるのではないでしょうか。

ピボット自体の強度の詳しい(ある程度…)考え方も書いてみた。

●ピボット自体の強度とは

(ピボットとハンドルの固定接触面積=①×②×③)

(ハンドルとピボットのくっついているインテグラルピボットにこの項目は該当しない。(ピボット、ストップピン間の剛性に含まれる))

(実際はネジとハンドル側面との締め付け摩擦なども入る)

①直径

(大きい方が良いが、ハンドル幅を基準にして、ピボット自体を支えるハンドル側の残り幅)

②ピボットを支える枠の幅の大きさ

③ピボット直径とハンドル側内径の精度誤差からの接地面積比率

(正確な数字を出すには受ける場所の角度から放物線のグラフになるし硬度計算からへこみの計算までしなくてはいけない。とりあえず大体で考えます。)

(インテグラル=くっついてる、が1とする。入るギリギリ同じ大きさは0.5全く径が違うとほとんど点接点になる)

ピボットの直径×3.14 × ピボット直径とハンドル側内径の精度誤差0.5~ × ピボットを支える枠の幅の大きさ x2(挟み込むように2枚あるので) = ピボットとハンドルの接触面積

フォールディングナイフ

10mmx3.14x0.3x3mm=28.26㎟

ECARTE(直径2mmピボットで計算)

2MMx3.14x0.3x8MM=15.072㎟

精度を0.3で統一し、計算しています。

よわっ!!と思いますよね。ですがそもそもECARTEには2か所ピボットがあるので一応この倍の面積になります。(やっぱり強い?でも結局30㎟…)

ですがハンドル後部を固定していない場合これが2か所どちらかに偏る事になります。

そしてピボットがねじれるように力がかかる、ピボットが長い分均等に全体に力がかかりませんので実際0.3ではなく筒状の2次元でもありません。(よわっ)

曲がってしまえばそれまでですがハンドル幅より長い距離で支えているのでそもそもてこの原理でかかる力は少なかったり…(やっぱり強い?)

よってここまで書きましたがそもそも正確な比較をする事自体ができません。(なんだそれ)

あれ…結局弱いという結論になったぞ…いや、課題が少ない分ガタが来る箇所も少ないんだ!!

と結局わからない状態に。

継続使用に対する耐摩耗性と硬度の影響とオイルについても考察しなくては…

※ここでは3点固定やライナーロックのなどの接触精度については議題とは別なので記載していません。

最近のコメント